某厂A1024A单臂四米,其电气系统由主拖动和控制管理系统两部分所组成。电气主拖动系统是JF-D直流调速系统,电控部分采用继电逻辑控制管理系统。因已运行了三十多年,电气系统存在着严重的老化现象,设备精度降低,调速性差,故障率高且继电逻辑控制管理系统线路复杂,查找故障一定要按照一定的步骤和顺序进行,设备出现故障的次数和处理故障的时间也慢慢变得长。

因此,采用PLC对A1024A进行数控改造,提高其加工精度,延长其工作寿命,并实现用户对产品技术性能指标的要求,不失为一种投入少,见效快的解决办法。

JF-D调速系统的速度范围为100~1 000 rpm/min,即调速范围为10:1;有磨削功能的JF-D调速系统的速度范围为25~1 000 rpm/min,即调速范围为40:1。

目前改造龙门刨床的主拖动部分一般都会采用全数字直流调速系统或交流变频调速系统,控制部分使用PLC。全数字直流调速系统选用国外的成套设备,设备的运行参数用英文显示,设备操作及维护人员要消化和掌握系统的性能,需花费较长的时间和具备一定的技术水平。

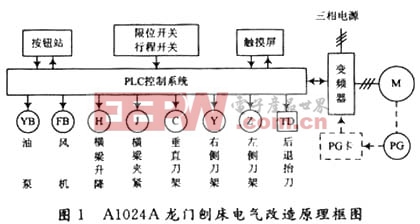

而变频调速系统经过多年的推广和使用,各项性能和技术指标不断趋于完善和成熟,节约能源的效果显著。并且由于变频调速系统的各种运作状况和故障情况都能够最终靠监示器显示,因此,根据当前电气技术的发展的新趋势和龙门刨床的真实的情况,提出图1所示的电气技术改造原理框图。

改造方案中,保留了原来的操作按钮,这样做才能够适应原操作人员的操作习惯,设备的大部分操作都可通过按钮完成。操作指令传送给PLC控制管理系统,PLC对这些指令做处理后控制相应的设备。PLC将设备的运作时的状态信号传送给按钮,按钮用指示灯显示对应的信息。

监示器选用触摸屏,可以形象直观地显示整个电气系统的各种运作时的状态和设备有几率发生的电气故障。操作人员和电气维护人员,查看触摸屏画面就能了解整个设备正常运行状况和故障发生的位置。

PLC用于实现开关量逻辑控制和控制变频电机转速的方向和大小。按钮站的按钮、外部行程开关和操作手柄通过PLC,控制油泵、风机、横梁升降、横梁夹紧、垂直刀架、右侧刀架、左侧刀架的电动机,以及后退行程抬刀电磁铁线 电力拖动系统主回路设计

电气改造时主回路基本不变,只是将主拖动的直流电动机换为交流变频电机。空气开关1ZK,4ZK,5ZK一般处于闭合状态,设备正常运行时合上总空气开关ZK,非工作时断开。主回路电路如图2所示。